|

Simufact.Welding的一大优势是不要求接触体共节点(一种仿真建模方式,相邻接触体靠公共节点传递载荷。),不用考虑相邻接触体网格节点的详细分布,这样可以大量缩短网格模型的处理时间。采用接触建模方法并不意味着每个零件能够完全独立地去划分网格。真这么去做大多数情况下仍然可以得到分析结果,但结果精度可能没法保证。

使用Simufact.Welding去做焊接仿真,在网格划分方面也是有一些细节需要注意的,尤其在焊缝较多的模型中。我们都知道焊接过程中焊缝及热影响区会有很大幅度的温度改变,在热胀冷缩的影响下也会有比较大的内力变化。因此,焊缝及热影响区的网格要相对精细,这样才能准确反映出内部物理场的变化梯度。我们今天要介绍的网格处理经验,也是主要围绕这一部分。

2 网格划分经验

2.1 节点分布控制

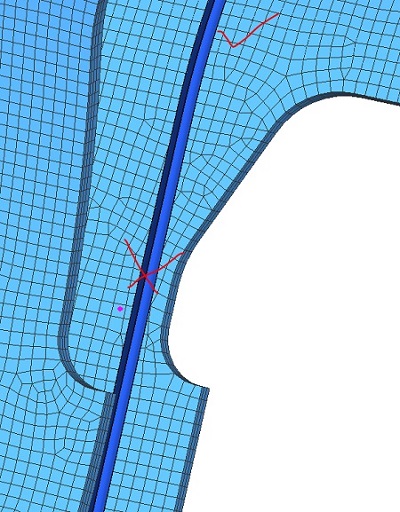

建议一,在母材几何体上对应焊脚的位置加硬线,这样能够保证在网格划分时母材对应焊脚的位置上有均布的节点,焊枪从焊缝走过传递到母材上的热量不因网格的差异而受到影响。图1中所示的网格模型在划分前没有添加硬线,从整体效果上看就不够理想。

图1 没加硬线的网格效果

2.2 网格比例控制

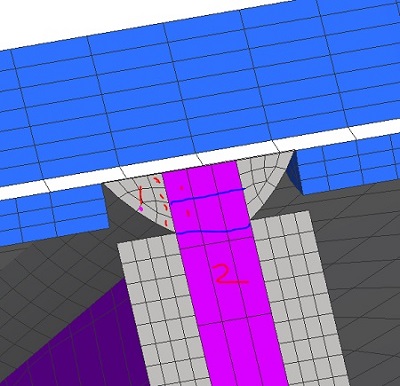

建议二,接触面位置两个接触体网格尺寸别差太多,尽量控制在1:1到1:2范围内。下图2所示网格模型就是这种没控制好比例的情况,这样会导致热量和力在相邻接触体之间的传递不够准确。

图2 不理想的网格尺寸效果图

2.3 网格尺寸控制

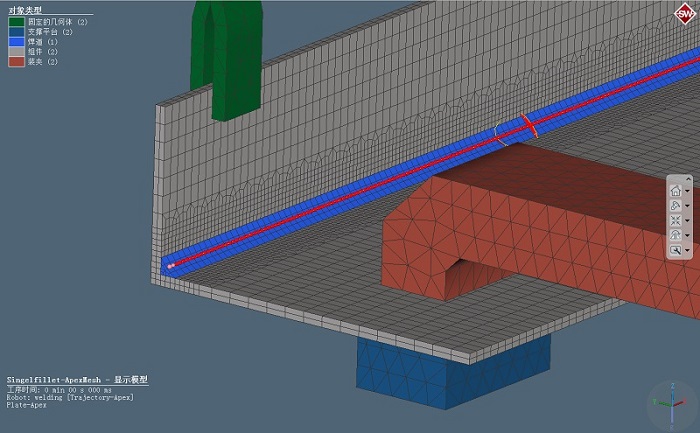

建议三,接触区域网格细化,非接触区域网格粗化,控制模型规模。物理量梯度变化明显的区域网格细化是为了保证精度,远端区域网格粗化是为了保证仿真效率。图3所示模型是一个比较理想的网格划分效果。

图3 理想的网格比例效果图

2.4 网格分组控制

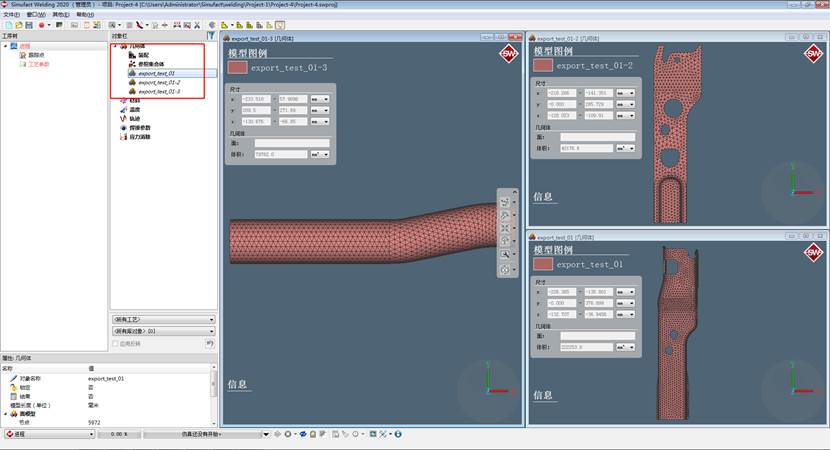

建议四,要施加热源的焊缝单独分组存放,其余部分尽量做到每个接触体放在一个组里,尽量做到每个几何体一个分组。在Simufact.Welding中零件分组情况如下图4所示。

图4 Simufact.Welding中零件分组存放效果

3 网格分组策略

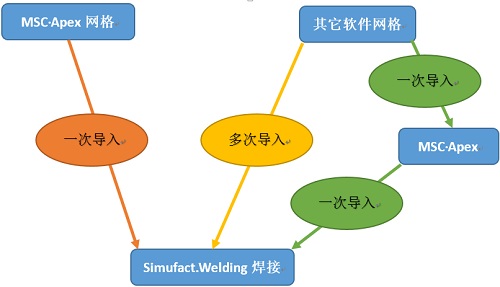

Simufact.Welding本身也具有网格划分的功能,但大多数工程师还是会选择专门的前处理软件来划分网格,然后再将网格模型导入Simufact.Welding做焊接仿真。为了保证导入Simufact.Welding的网格模型能够快速完成分组,这个导入过程也要遵循一定规则。先来看下常见的三种网格导入技术路线,如图5所示。

图5 三种网格导入技术路线

Simufact.Welding可以识别MSC Apex中的网格分组,因此采用MSC Apex只需输出一个网格文件就可以一次导入Simufact.Welding并自动完成零件分组操作。如果采用其它前处理软件划分网格,要么每个接触体单独输出一个网格文件,然后多次导入Simufact.Welding;要么统一导出一个网格文件,用MSC Apex做一次中转,然后再将MSC Apex导出的网格文件导入Simufact.Welding完成零件分组工作。

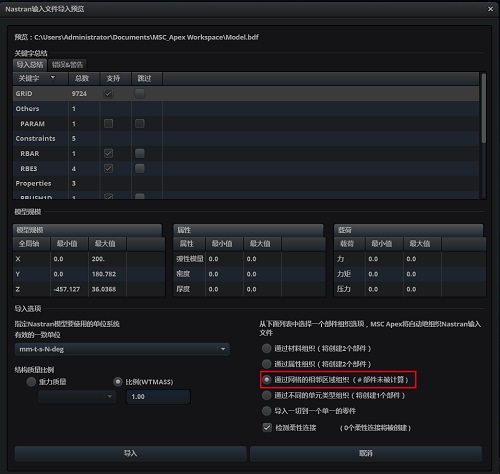

采用其它前处理软件导出的网格文件,在导入MSC Apex过程中要按如下图6所示的方式进行设置,相互连接在一起的网格节点组成一个区域,每个区域自动存放到一个分组中。

图6 外部网格导入MSC Apex的设置界面

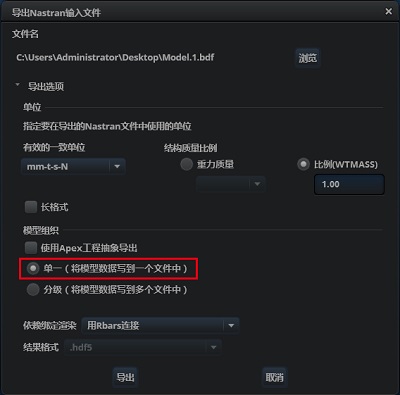

导入MSC Apex后不需要做额外的设置,直接按图7所示方式进行导出,所有的网格分组将被存放到一个网格文件中。

图7 MSC Apex导出网格设置方式

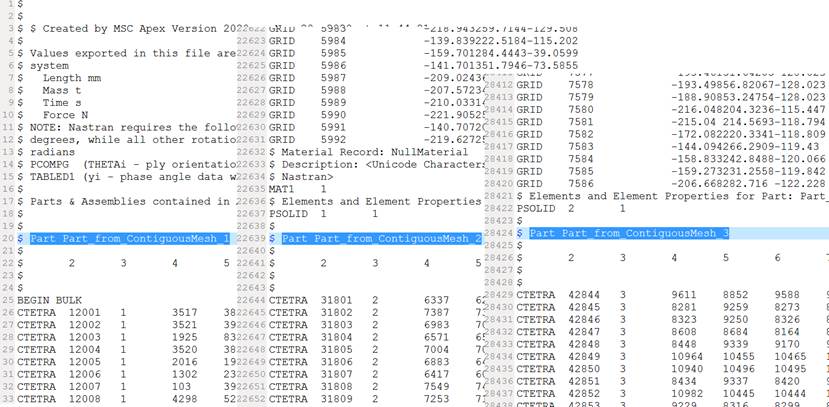

用记事本打开MSC Apex导出的网格文件,可以发现每个网格分组包含的单元和节点都是分开存放的,如图8所示。

图8 一个文件中分开存放的网格分组

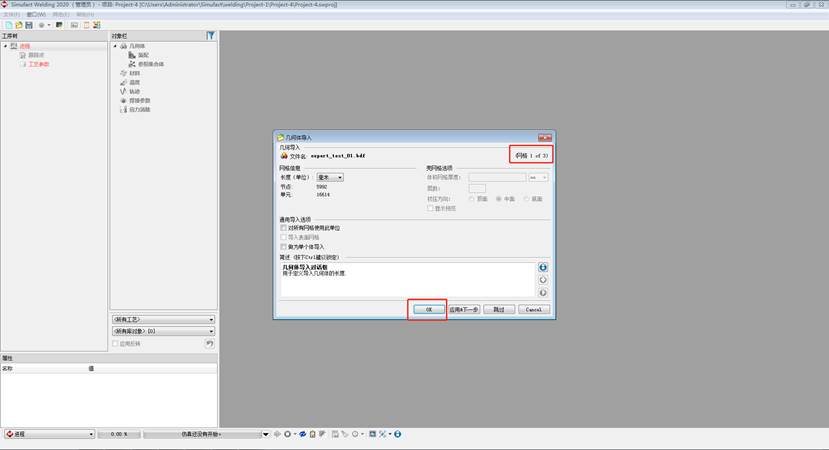

将MSC Apex导出的网格文件直接导入到Simufact.Welding,过程中会自动识别分组,如图9所示。

图9 自动识别网格分组

|